- Home

- Negócios

- A importância da manutenção dos equipamentos eletrônicos para a prevenção de acidentes

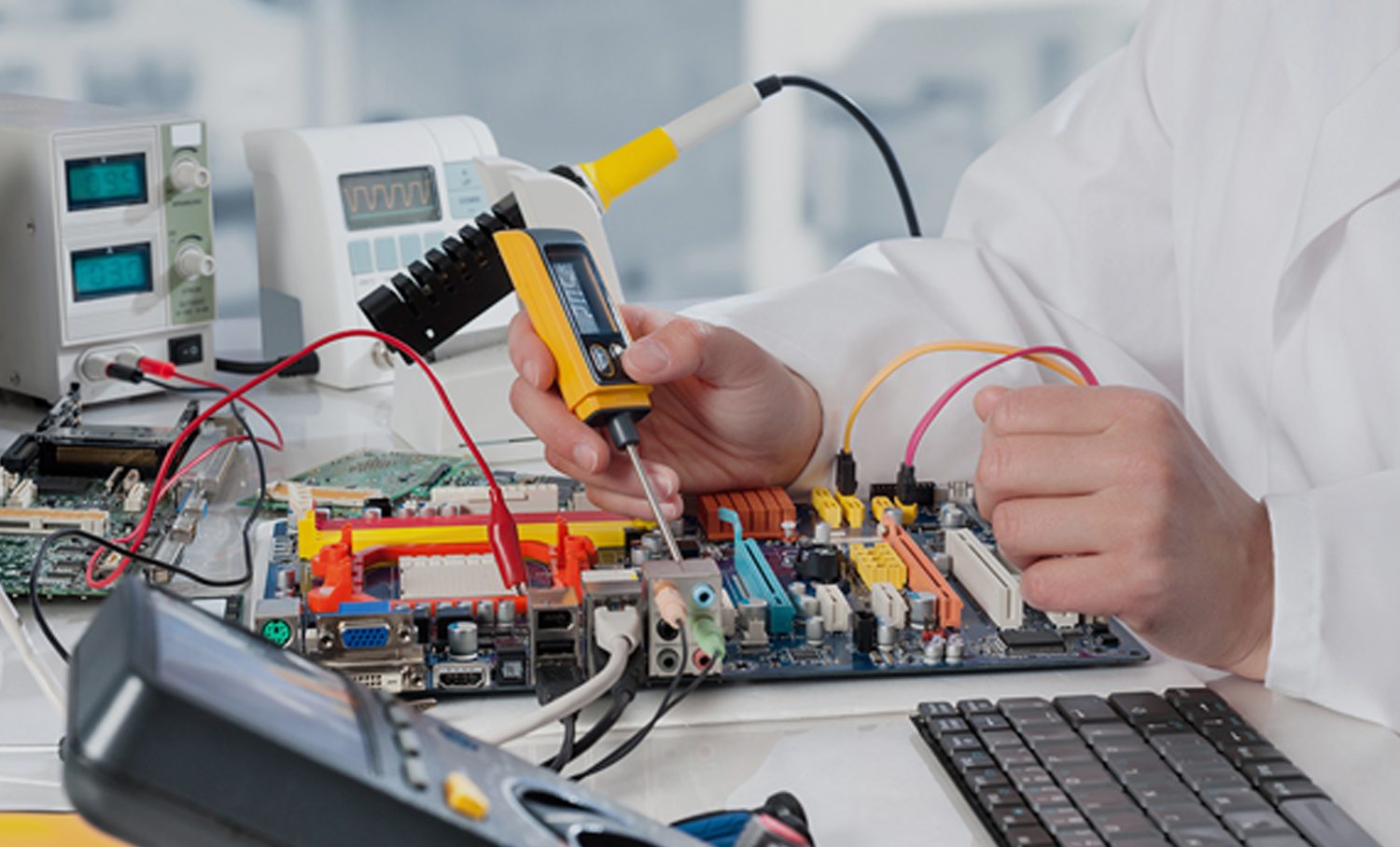

A importância da manutenção dos equipamentos eletrônicos para a prevenção de acidentes

Realizar manutenções periódicas e planejadas do seu parque de máquinas e equipamentos eletrônicos é essencial para prevenir possíveis interrupções nas linhas de produção, melhorar a qualidade do processo, minimizar custos ou reparos mais onerosos e reduzir os riscos de acidentes de trabalho.

Não são raros os casos de empresas, dos mais diversos segmentos de negócio, cujo maior problema é a quantidade elevada de incidentes no trabalho. Dessa forma, a manutenção de equipamentos e máquinas pode ajudar na prevenção de acidentes, garantindo a confiabilidade e a segurança do local.

A Norma Regulamentadora 12, que consta na Lei Trabalhista Brasileira, estabelece medidas prevencionistas de segurança do trabalho a serem adotadas na instalação, operação e manutenção de máquinas e equipamentos. Para que esses eventos não aconteçam, máquinas e equipamentos devem ter dispositivos de segurança, além de receber constantemente reparos, limpeza e ajustes.

As revisões periódicas e de manutenção preventiva são medidas de controle que garantem um bom funcionamento e minimizam o risco de quebra ou falhas, proporcionando a identificação e a necessidade de reparos. Para gerar bons resultados, o setor de manutenção precisa ter metas e objetivos bem estabelecidos, com cronogramas bem elaborados de manutenção e pessoas devidamente capacitadas.

Ir além da manutenção será a chave para o seu negócio

Realizar manutenções periódicas é uma prática fundamental para todas as empresas. Porém, só escolher e aplicar uma técnica de manutenção não será suficiente para o seu negócio. É importante que todos os métodos de manutenção sejam ensinados detalhadamente aos funcionários, através de cursos e treinamentos. Para isso, as empresas precisam desenvolver uma cultura organizacional voltada para a prevenção e obtenção da qualidade de forma contínua.

É papel da organização conscientizar seus funcionários sobre a importância de seguir as diretrizes da empresa, para que ele obedeça às normas e aos padrões definidos. Mas também é dever do funcionário executar seu trabalho com segurança, ter cautela, seguir as regras e evitar hábitos de trabalho perigosos que possam resultar em acidentes. Assim, desenvolver hábitos de segurança e obter conhecimento e habilidade para proteger a si mesmo e aos outros é essencial para uma maior qualidade no trabalho.

A aplicação de treinamentos de segurança à equipe de manutenção pode funcionar como um processo educacional que visa levar conhecimento e orientação aos trabalhadores sobre os riscos das funções e atividades que exercem. A conscientização dos funcionários em relação ao seu ambiente de trabalho será responsável por gerar uma diminuição do número de acidentes de trabalho.

Cabe, então, a cada empresa entender as suas necessidades produtivas e o funcionamento geral das suas máquinas e equipamentos. A partir disso, conseguirão escolher a manutenção mais adequada para o seu negócio a fim de melhorar sua produtividade como um todo.

Os quatro tipos de manutenção que podem ser aplicadas na sua empresa

Manutenção Corretiva

Restaura e corrige o funcionamento da máquina após apresentar quebra ou falha. A manutenção corretiva pode ser planejada (quando se percebe que o equipamento não está trabalhando como deveria) ou não planejada (quando é realizada após a quebra do equipamento). Geralmente, a manutenção corretiva não planejada implica em custos altos e pode gerar quebra do ritmo de produção, problemas com a qualidade do produto e até acidentes de trabalho.

Manutenção Preventiva

Em qualquer sistema industrial, o inesperado pode gerar prejuízo, causando perda de eficiência durante o processo. A improvisação pode e deve ser evitada através da aplicação de métodos preventivos de manutenção, de forma a tornar o trabalho mais uniforme e seguro. A Manutenção Preventiva tem ganhado espaço em todos os setores industriais, por fornecer planejamento e organização na operação, garantindo a disponibilidade e o funcionamento pleno de máquinas e equipamentos.

Ao contrário da manutenção corretiva, a preventiva visa evitar e reduzir o aparecimento de qualquer tipo de falha ou quebra de um equipamento ou máquina. Dessa forma, ela é capaz de reduzir o custo, os riscos de acidente, a quebra do ritmo de produção, possíveis problemas com a qualidade do produto e desperdícios.

Todas as interrupções são realizadas em intervalos previamente determinados e que não impactam a operação da empresa. Por ser uma medida preventiva antecipada, esse tipo de manutenção permite melhor controle das atividades e conhecimento prévio dos itens e recursos necessários para que a operação ocorra. Sendo assim, é possível prever gastos com peças e mão de obra, evitando qualquer surpresa. Máquinas indisponíveis ou quebradas afetam a produção e o funcionamento de qualquer empresa, resultando em maiores gastos e redução nos lucros.

Manutenção Preditiva

Considerada a mais moderna e uma das mais eficientes, a manutenção preditiva atua na inspeção rotineira de equipamentos para identificação de irregularidades. Ela monitora e inspeciona as condições reais de funcionamento das máquinas por meio da análise de dados coletados, que informam o desgaste ou uma possível ocorrência de falha. Dessa forma, consegue antecipar e evitar possíveis defeitos e danos, corrigindo-os, sem afetar a linha de produção.

Todo o monitoramento ocorre através de mecanismos como análises de estudos de vibrações, ultrassom, controle estatístico, termografia de sistemas, entre outros. Com isso, a manutenção consegue garantir a segurança do local de trabalho – pessoas, máquinas e meio ambiente, o máximo de vida útil dos equipamentos e a redução dos custos para as empresas.

Alguns sistemas de refrigeração mais avançados do mercado já utilizam esse tipo de manutenção, como é o caso dos sistemas de refrigeração VRF (Volume de Refrigerante Variável). Como o VRF possui um sistema inteligente de detecção de falhas, que informa qualquer anormalidade e previne dos possíveis danos, a manutenção periódica dos sistemas VRF consiste basicamente na limpeza periódica e no monitoramento dos itens mecânicos e eletrônicos. Os demais procedimentos são todos feitos com uso do monitoramento à distância.

Manutenção Produtiva Total (TPM)

É um conjunto de procedimentos que visa garantir que os equipamentos sejam sempre capazes de executar as tarefas, de modo a não interromper a produção. Para que a TPM seja efetiva, deve haver o envolvimento direto de todas as pessoas que participam dos processos, desde o pessoal de manutenção, até operadores, supervisores, gerentes de linha, staff técnico e profissionais experientes.

Esse tipo de manutenção busca reduzir o tempo perdido de produção e garantir a geração de produtos de alta qualidade a custos competitivos. Para isso, os operadores realizam tarefas diárias de manutenção, tais como inspeção, limpeza, lubrificação, ajustes e reparos simples nos equipamentos.

As cinco metas da TPM:

- Melhoria da eficácia global dos equipamentos de grandes processos produtivos: tirar o máximo de proveito das funções da máquina.

- Manutenção autônoma: autogerenciamento e controle, liberdade de ação, elaboração e cumprimento de padrões.

- Melhoria planejada: manter um calendário de planejamento e controle da manutenção para que as interrupções dos equipamentos não prejudiquem o andamento da produção.

- Educação e treinamento: permitir sempre que mais de um funcionário realize a manutenção, garantindo flexibilidade e a autonomia para as equipes.

- Conseguir gerir os equipamentos: conhecer o rendimento e a produtividade de cada máquina e o custo da operação para a empresa.

Sendo assim, a Manutenção Produtiva Total é uma política que visa a melhoria do conhecimento operacional, construindo no local de trabalho mecanismos para prevenir totalmente a ocorrência de acidentes, defeitos, quebras e falhas.

Em resumo

Manter seus equipamentos sempre em bom funcionamento e atualizados não é uma tarefa simples para as empresas, pois requer manutenções em dia e uma equipe técnica especializada e dedicada.

Os sistemas de refrigeração e equipamentos eletrônicos, mesmo que não diretamente associados à produção, também exigem procedimentos de manutenção periódicos e planejados, que podem tirar o foco do negócio principal do gestor de operações.

Optando pela terceirização de equipamentos de refrigeração e eletrônicos, a Colortel fica responsável pela instalação e por todos os serviços de manutenção preventiva, corretiva e preditiva, para que a sua empresa possa se dedicar às atividades fins.

Complementarmente, estamos disponíveis para auxiliar nossos clientes na implementação das políticas de Manutenção Produtiva Total (TMP), com uma equipe preparada para orientar a sua empresa nas melhores práticas e diretrizes de forma a manter seu parque de equipamentos sempre disponível.

A Colortel conta com profissionais certificados, preparados e experientes, com know-how diferenciado, capazes de oferecer um serviço de alta qualidade.

Post's recentes

Elevando o padrão educacional com soluções inteligentes da Colortel

Elevando a experiência da motelaria com soluções inteligentes Colortel

Sustentabilidade e Responsabilidade Ambiental na locação inteligente

Climatização em sala de aula: quais as vantagens para os alunos?